塑膠產品在加工的過程的時候,對其品質的要求也是比較高的,特別是在外觀上,不能是任何的瑕疵。但是有些產品在加工的時候會出現流痕、裂痕的等外觀問題,嚴重影響產品的品質。今天我們要來重點說的就是注塑加工流痕的來源,出現流痕又要怎么處理?

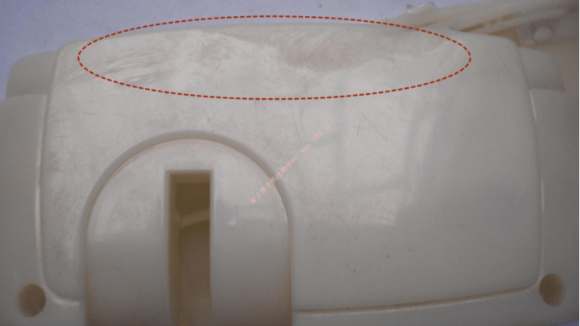

流痕現象:以澆口方向為中心,樹脂流動的痕跡以同心圓的形狀在成型品的表面刻印的現象。

出現流痕可以從這幾個問題點出發分析:

原料

1. 流動性不佳。

2. 采用成型潤滑劑(Molding Lubricant)不當。

模具

1. 模溫太低。

2. 豎澆道、流道或澆口太小。

豎澆道、流道或澆口太小,流阻提高,如果射壓不足,熔膠波前的推進會愈來愈慢,塑料會愈來愈冷,射壓和保壓不足以將冷凝的表皮緊壓在模面上,留下熔膠在垂直流動方向的縮痕, 狀如年輪。

3. 排氣不足。

注塑加工工藝存在的問題

1. 射壓和保壓不足

射壓和保壓不足以將冷凝的表皮緊壓在模面上,留下熔膠在垂直流動方向的縮痕,狀如年輪。

提高射壓和保壓,冷凝層得以緊壓在模面上,直到制品定型,流痕無由產生。

2. 滯留時間不當

塑料在料管內停留時間太短,熔膠溫度低,即使勉強將型腔填滿,保壓時還是無法將塑膠壓實,留下熔膠在垂直流動方向的縮痕,狀如年輪。

3. 循環時間(Cycle Time)不當

當循環時間太短時,塑料在料管內加溫不及,熔膠溫度低,即使勉強將型腔填滿,保壓時還是無法將塑膠壓實,留下熔膠在垂直流動方向的縮痕, 狀如年輪。循環時間須延長到塑膠充分融化,熔膠溫度高到足以使得流動方向的縮痕無由產生為宜。

4. 料管/噴嘴溫度太低。

解決方法

1. 提高模具溫度和塑料溫度,必要時增加射出速度。

2. 澆口部失去光澤的部分,要使用多段射出,減慢這部分的速度。

400電話